شير كنترلى

کاربرد انواع شير كنترلى در صنعت

“شير كنترلى” به عنوان اجزای مهم سیستم های اتوماسیون صنعتی در صنایع مختلفی مانند پالایشگاه ها، صنایع شیمیایی، دارویی، غذایی، تولید کاغذ و نیروگاه ها به کار می رود. دستگاه کنترل ولو وظایفی مانند راه اندازی، توقف، هدایت جریان، تنظیم فشار و جلوگیری از برگشت سیالات را بر عهده دارند. با تنظیم میزان عبور سیالات بر اساس سیگنال های کنترلی، می توان فشار، دما و سایر ویژگی های فرآیندی را مدیریت کرد. استفاده از این شیرها به بهبود عملکرد سیستم های کنترلی، کاهش هزینه های عملیاتی و افزایش بهره وری در فرآیندهای صنعتی منجر می شود.

برای مشاوره با کارشناسان ما و دریافت اطلاعات بیشتر با ما در ارتباط باشید

ما متعهد به ارائه خدمات و محصولاتی با بالاترین سطح کیفیت هستیم تا نیازهای شما به بهترین شکل ممکن برآورده شوند. تمامی محصولات ما مطابق با استاندارد بین المللی کیفیت تست می شوند.

با اطمینان خاطر انتخاب کنید، زیرا تمامی محصولات ما با پشتوانه ای از تجربه و تخصص در اختیار شما قرار می گیرند. ما با ارائه محصولات متنوع، شما را در انتخابی مطمئن همراهی می کنیم.

ما به صورت ۲۴ ساعته در تمام روزهای هفته آماده پاسخگویی به نیازها و مشکلات شما هستیم. تیم پشتیبانی ما همواره در کنار شماست تا تجربه ای راحت و بی دغدغه را برایتان فراهم کند.

مشخصات انواع شير كنترلى چیست؟

شير كنترلى بر اساس نوع عملکرد (دستی، خودکار، برقی، پنوماتیکی)، جنس بدنه (چدن، استیل، تیتانیوم)، سایز و فشار کاری (از ۱/۲ اینچ تا ۲۴ اینچ، کلاس ۱۵۰ تا ۲۵۰۰)، نوع سیال (آب، نفت، گاز، مواد شیمیایی) و دقت کنترل (از شیرهای ON/OFF ساده تا شیرهای سوزنی با تنظیم دقیق) دسته بندی می شود.

مهم ترین مشخصات شير كنترل شامل دبی جریان (CV/KV)، حداکثر فشار و دمای کاری، زمان پاسخگویی و نوع اتصال (فلنجی، رزوه ای، جوشی) است. انتخاب اصلی به نیاز پروژه (صنعت، بودجه و شرایط محیطی) بستگی دارد.

| نوع شیر | مزایا | معایب |

| شیر پروانه ای | قیمت پایین، نصب آسان | دقت کنترل پایین |

| شیر سوزنی | دقت بالا، عمر طولانی | افت فشار زیاد |

| شیر دیافراگمی | ضد آلودگی، تمیزکاری آسان | محدودیت فشار/دما |

| شیر توپی | آببندی عالی، دوام بالا | فقط برای (ON/OFF) |

| شیر پنوماتیکی | پاسخ سریع، قدرت بالا | نیاز به کمپرسور هوا |

| شیر برقی | سرعت عمل بالا | فقط برای دبیهای کوچک |

شیرهای کنترلی به چند دسته اصلی تقسیم می شوند: شیرهای پروانه ای که برای خطوط لوله بزرگ آب و گاز مناسب هستند، شیرهای سوزنی یا Globe که برای تنظیم دقیق جریان در صنایع شیمیایی کاربرد دارند، شیرهای دیافراگمی که در صنایع غذایی و دارویی استفاده می شوند، شیرهای توپی یا Ball که برای قطع و وصل سریع جریان به کار می روند، و شیرهای دروازه ای که بیشتر برای سیستم های آبرسانی با فشار پایین مناسب هستند.

مهمترین مشخصات فنی شامل دبی جریان (بر حسب CV یا KV)، محدوده فشار کاری (Class یا PN)، محدوده دمای کاری، جنس بدنه و اجزای داخلی (مثل استیل، چدن یا آلیاژهای خاص)، نوع اتصال (فلنجی، رزوه ای یا جوشی)، و دقت کنترل شیر می باشد. همچنین زمان پاسخگویی شیر در کاربردهای حساس بسیار مهم است.

برای انتخاب مناسب ترین شیر باید به چند عامل کلیدی توجه کنید: نوع سیال (آب، گاز، نفت یا مواد شیمیایی)، دما و فشار کاری سیستم، دقت کنترل مورد نیاز، فضای نصب موجود، و بودجه پروژه. همچنین باید تصمیم بگیرید که آیا نیاز به شیر دستی دارید یا شیرهای اتوماتیک (الکتریکی یا پنوماتیکی) برای شما مناسب تر هستند.

بله، گواهیهای معتبر مانند ISO، API یا CE کیفیت، ایمنی و عملکرد شیر کنترلی را تضمین می کنند.

نصب شیرهای کنترلی باید توسط تکنسین های مجرب انجام شود. برای شیرهای فلنجی باید از آب بندهای مناسب استفاده کرد و تراز بودن شیر را کنترل نمود. شیرهای اتوماتیک نیاز به تنظیم اکچویتور و در برخی موارد اتصال به سیستم های کنترل دارند. همیشه باید قبل از نصب، دستورالعمل کارخانه سازنده را به دقت مطالعه کرد.

جهت دریافت مشاوره رایگان، با کارشناسان شرکت آذرسام در ارتباط باشید.

اجزای شیر کنترل چیست و هرکدام چه نقشی دارند؟

هر یک از اجزای شير كنترل نقش مشخصی در تنظیم جریان، کنترل فشار یا مدیریت دما ایفا می کند که در ادامه با آنها آشنا می شویم.

- بدنه شیر (Valve Body): بدنه اصلی شیر کنترل که مسیر عبور سیال را تشکیل میدهد و بر اساس نوع کاربرد از جنس فولاد، استنلس استیل یا آلیاژهای خاص ساخته می شود. طراحی آن شامل انواع گلوب، بال و باترفلای بوده و باید تحمل فشار و دمای سیستم را داشته باشد.

- تریم (Trim): این بخش شامل اجزای داخلی در تماس با سیال است که مهم ترین آنها دیسک (قطعه تنظیم کننده جریان)، سیت (نشیمن گاه آببندی) و استم (میله انتقال نیرو) می باشد. جنس این قطعات معمولاً از مواد سخت کاری شده انتخاب می شود تا در برابر سایش و خوردگی مقاوم باشد.

- عملگر (Actuator): سیستم محرکه شیر که انرژی مورد نیاز برای باز و بستن شیر را تأمین می کند. عملگرهای پنوماتیکی رایج ترین نوع هستند که با هوای فشرده کار می کنند، در حالی که انواع الکتریکی و هیدرولیکی نیز برای کاربردهای خاص استفاده می شوند.

- موقعیت یاب (Positioner): این قطعه هوشمند موقعیت واقعی شیر را با سیگنال کنترلی مقایسه کرده و دقت عملکرد شیر را تا حد ±1% بهبود می بخشد. موقعیت یاب های مدرن قابلیت اتصال به سیستم های کنترل دیجیتال را دارند.

- سیستم های آببندی (Seals): مجموعه ای از اورینگ ها، گلند پکینگ ها و واشرها که از نشت سیال به بیرون جلوگیری می کنند. جنس این قطعات معمولاً از گرافیت، PTFE یا الاستومرهای خاص انتخاب می شود تا با سیال و شرایط عملیاتی سازگار باشد.

- لوازم جانبی: شامل تجهیزات تکمیلی مانند سوئیچ های محدودیت حرکت، سنسورهای موقعیت و سیستم های کاهش نویز می شود که برای بهبود عملکرد و نظارت بر شیر نصب می گردند. این تجهیزات به ویژه در سیستم های اتوماسیون صنعتی اهمیت زیادی دارند.

نکات مهم برای خرید شير كنترلى چیست؟

اگر قصد خرید شير كنترلى را دارید هفت نکته مهم را باید در نظر بگیرید.

1. شناخت دقیق نیاز های پروژه

یعنی باید مشخص کنید که نوع سیال (بخار، آب، گاز و غیره)، محدوده فشار و دما (حداکثر و حداقل مقادیر)، دبی جریان (حداکثر و حداقل نرمال) و نوع کنترل مورد نیاز (فشار، دبی، سطح و دما) چیست.

2. جنس بدنه و تریم

شناخت انواع بدنه و تریم ضروری است و برای کاربرد های مختلفی استفاده می شوند به عنوان مثال بدنه فولاد کربی و تریم استیل 316 برای کاربرد های عمومی استفاده می شوند.

3. نوع عملگر (Actuator)

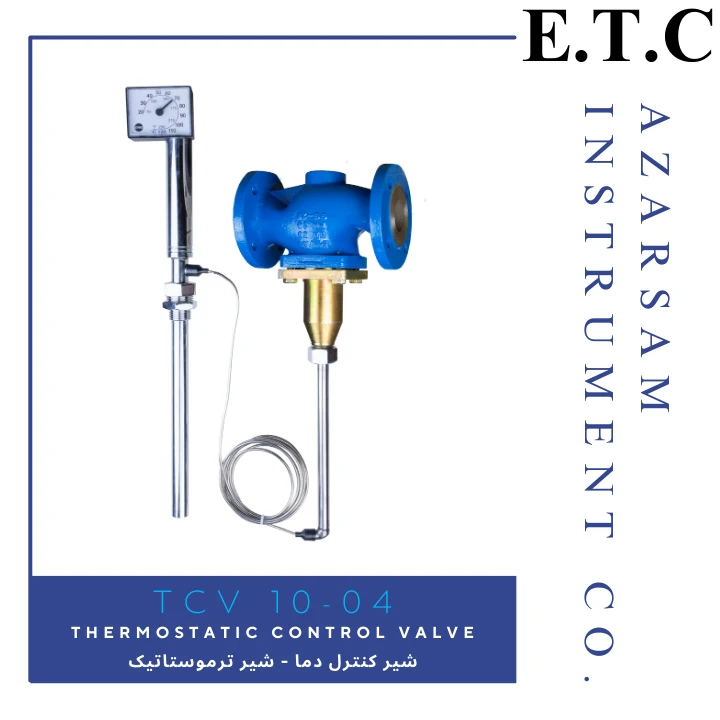

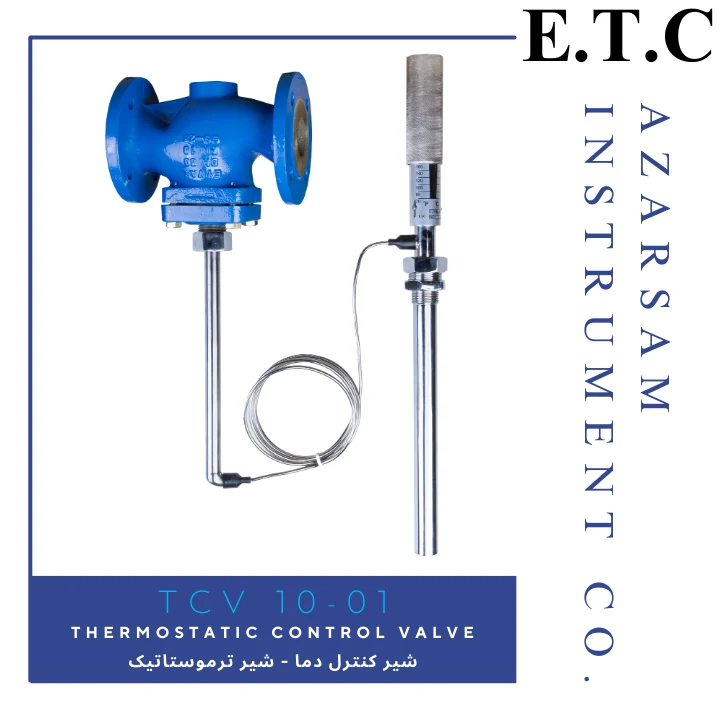

شناخت نوع عملگر بسیار ضروری است، پنوماتیکی رایج ترین نوع می باشد و نیاز به هوای فشرده دارد. الکتریکی برای مکان های بدون وای فشرده مناسب است، هیدرولیکی برای نیرو های بالا و ترموستاتیک برای کنترل خودکار بر اساس دما

4. دقت و مشخصات فنی

دقت کنترل معمولاً باید ±۱٪ تا ±۵٪ باشد، زمان پاسخگویی نیز کمتر از 5 ثانیه مناسب است و محدوده قابل کنترل برای شیرهای با کیفیت حداقل ۱:۳۰ باید باشد.

5. استانداردهای مهم

چهار استاندارد مهم وجود دارد که باید آگاهی داشته باشید: ANSI/ASME B16.34 (طراحی و تست)، API 608/609 (شیرهای بال و باترفلای)، ISO 5208 (تست نشتی) و ATEX/IECEx برای محیط های انفجاری

6. هزینه و عمر مفید

عمر مفید شير كنترلى معمولا 10-15 سال می باشد و هزینه تعمیر نیز 30 – 50% درصد قیمت شیر جدید است.

7. سوالات فنی از فروشنده

حتماً بپرسید آیا شیر با سیال، فشار و دمای سیستم من سازگار است؟ گارانتی و خدمات پس از فروش چه مدت است؟ مدارک فنی و استانداردها را ارائه می دهید؟ هزینه نصب و راه اندازی شامل خرید می شود؟

چه عواملی بر قیمت شير كنترلى تاثیر گذار هستند؟

قیمت شير كنترلى بر اساس نوع شیر، جنس بدنه، سایز و برند سازنده متفاوت است. مثلاً شیرهای الکتریکی با بدنه استیل به دلیل کیفیت و دوام بالاتر، قیمت بیشتری نسبت به مدل های چدنی دارند. جدول زیر عوامل موثر بر قیمت کنترل ولو را کامل توضیح میدهد:

| عامل | توضیح | مثال |

|---|---|---|

| نوع شیر | شیرهای خودکار (الکتریکی/پنوماتیکی) معمولاً گرانتر از شیرهای دستی هستند. | شیر برقی vs شیر دستی |

| جنس بدنه | مقاومت در برابر خوردگی و فشار تعیین کننده است. | استیل (گران) vs چدن (ارزان) |

| سایز (اینچ) | قیمت با افزایش سایز به صورت نمایی رشد میکند. | شیر ۲ اینچی vs شیر ۱۲ اینچی |

| فشار کاری | شیر های با رتبه فشار بالا (مثل Class 600) قیمت بالاتری دارند. | شیر فشار پایین (Class 150) vs فشار بالا (Class 600) |

| برند سازنده | برندهای اروپایی/آمریکایی معمولاً ۳۰-۵۰% گرانتر از برند های آسیایی هستند. | Siemens (آلمان) vs یک برند چینی |

| لوازم جانبی | وجود اکچویتور، سنسور یا سیستم کنترل هوشمند قیمت را افزایش میدهد. | شیر پایه vs شیر + اکچویتور + پوزیشنر |

| تعداد و حجم خرید | خرید عمده معمولاً تخفیف دارد. | قیمت تک فرم vs قیمت خرید ۱۰۰ عددی |

| شرایط بازار | نوسانات قیمت فولاد، نرخ ارز و هزینه حمل و نقل مؤثر است. | افزایش قیمت به دلیل تحریم ها یا کمبود مواد اولیه |

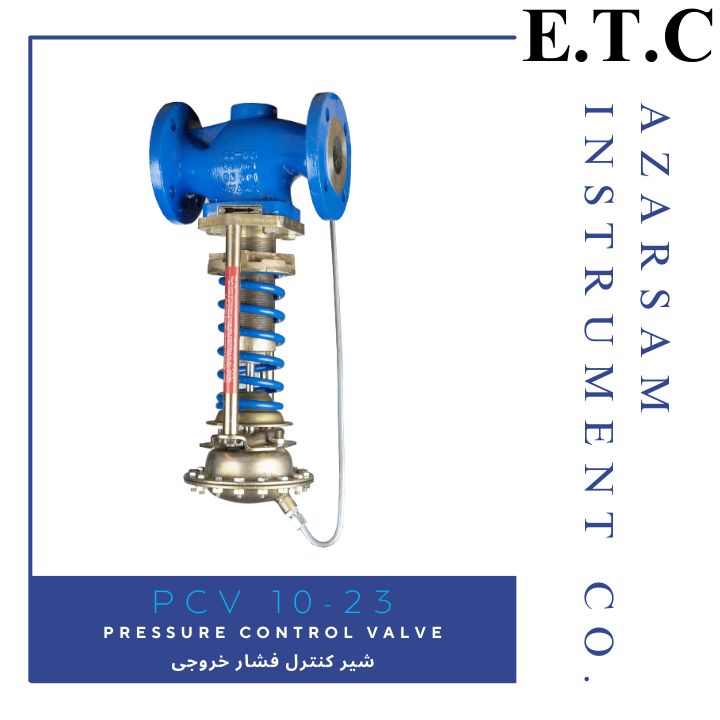

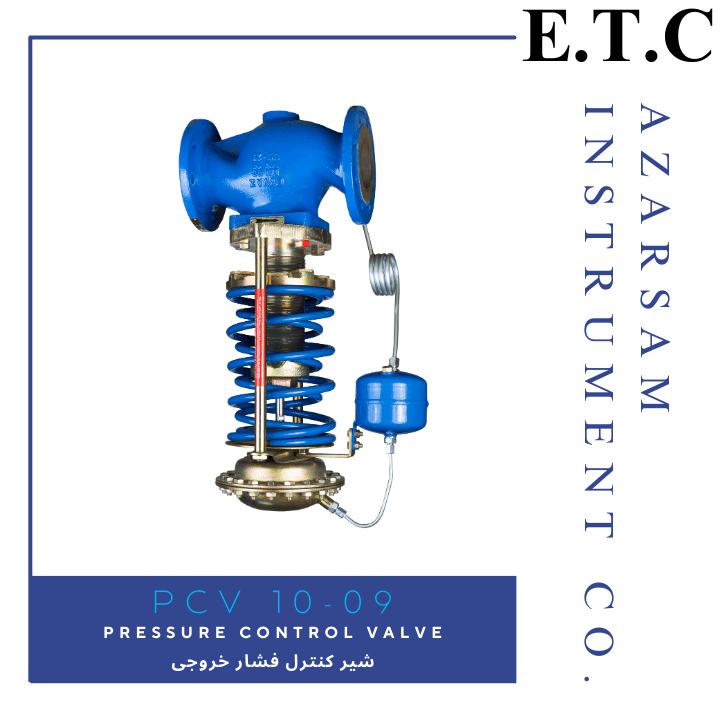

شناخت ده نوع مختلف از شير كنترلى

شير كنترلى انواع مختلفی دارند که هر کدام برای کاربردهای خاصی طراحی شده اند. این مدل های گوناگون شیر های کنترلی برای کنترل دقیق با بهینه سازی فرآیندهای عملیاتی، کاهش خطاهای انسانی و افزایش قابلیت اطمینان، نقشی کلیدی در توسعه پایدار صنایع ایفا می کنند. این تنوع به دلیل نیازهای متفاوت صنایع مختلف و شرایط کاری گوناگون است. برخی از انواع شير كنترلى عبارتند از:

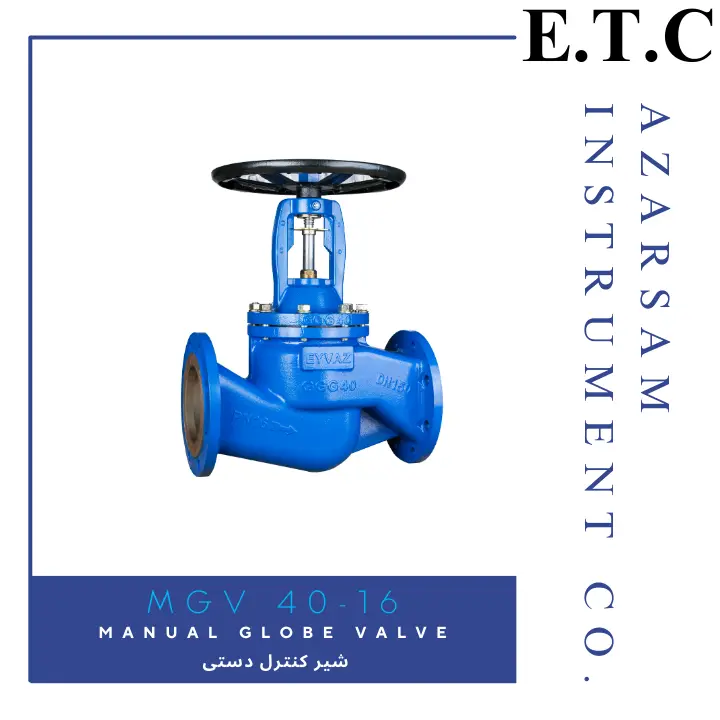

- شیرهای کنترلی دستی: این شیرها توسط اپراتور و به صورت دستی تنظیم میشوند. مثال های رایج شامل شیرهای گازی، شیرهای توپی (Ball Valve) و شیرهای پروانه ای (Butterfly Valve) هستند.

- شیرهای کنترلی خودکار: این شیرها بدون نیاز به دخالت انسان و با استفاده از سیگنال های کنترلی (مثل فشار، دما یا جریان) عمل میکنند.

- شیرهای کنترلی الکتریکی: با موتور الکتریکی کار میکنند و معمولاً در سیستمهای HVAC و صنعتی استفاده میشوند.

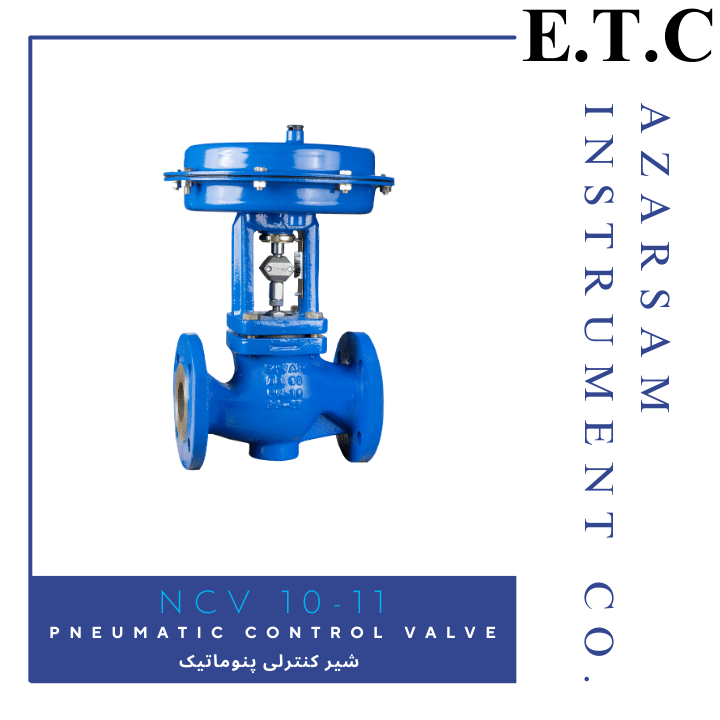

- شیرهای کنترلی پنوماتیکی: با هوای فشرده کنترل میشوند و در صنایع فرآیندی مثل نفت و گاز رایجاند.

- شیرهای کنترلی هیدرولیکی: از سیال تحت فشار برای عملکرد استفاده میکنند و در سیستم های با فشار بالا کاربرد دارند.

- شیرهای کنترلی دیجیتال : دارای سنسور و پردازنده داخلی هستند و با سیستم های کنترل هوشمند (مثل PLC) ارتباط برقرار میکنند.

- شیرهای کنترلی پروانه ای : برای کنترل جریان در لوله های بزرگ استفاده میشوند و باز و بسته شدن سریعی دارند.

- شیرهای کنترلی سوزنی: برای تنظیم دقیق جریان مناسب اند و در سیستم های با دقت بالا (مثل آزمایشگاه ها) استفاده میشوند.

- شیرهای کنترلی دیافراگمی: در صنایع شیمیایی و غذایی کاربرد دارند چون از آلودگی سیال جلوگیری میکنند.

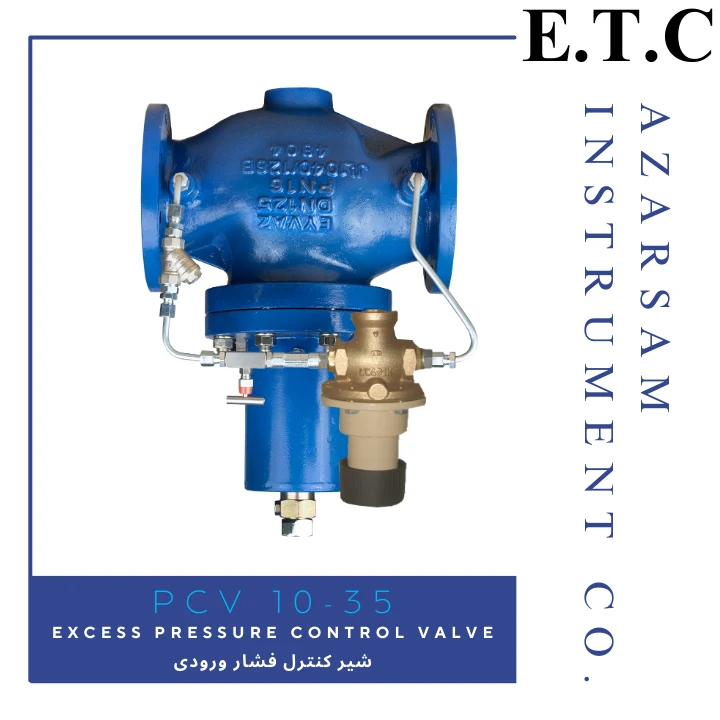

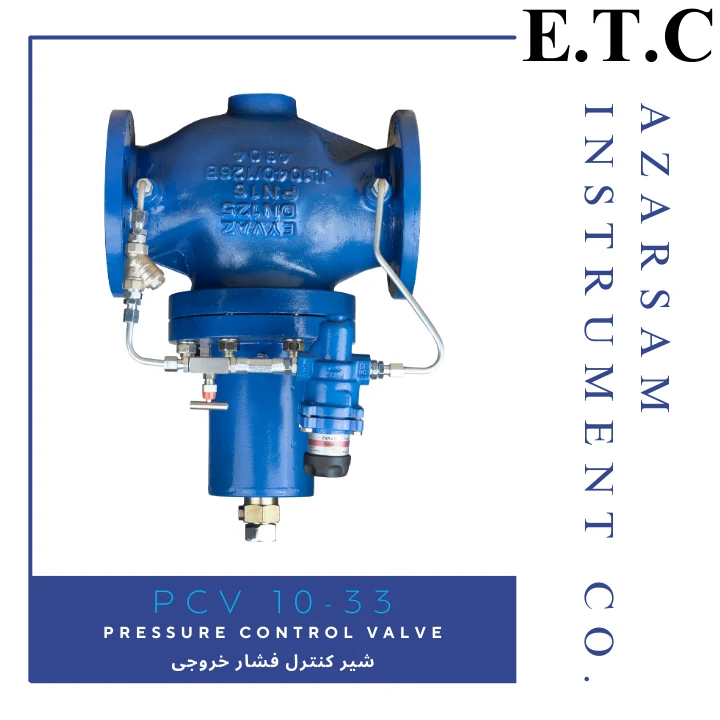

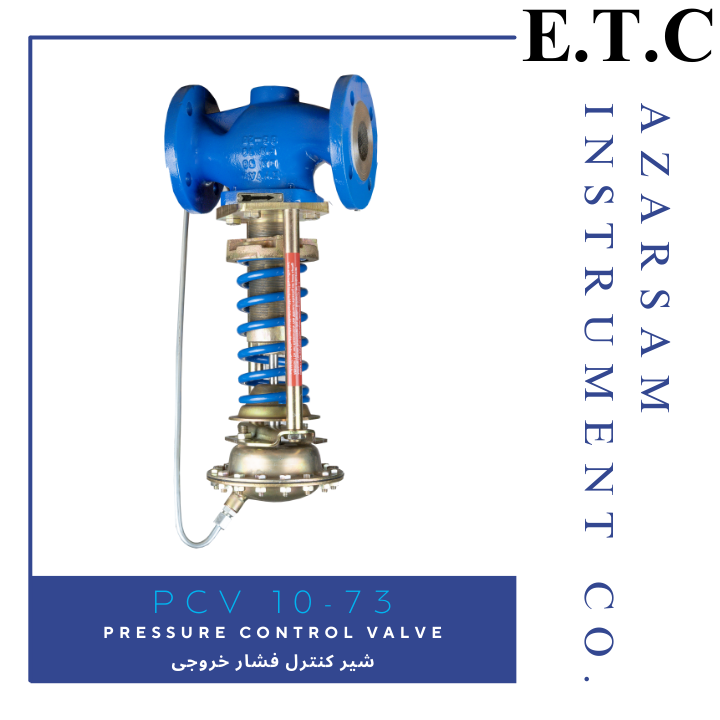

- شیرهای کنترلی فشارشکن: برای کاهش و تثبیت فشار در خطوط لوله طراحی شده اند.

کدام یک بهتر است؟ شير كنترلى پنوماتیک، برقی یا هیدرولیک؟

📢 برای محیط های خطرناک، شير كنترلى پنوماتیک، برای کنترل دقیق، برقی و برای سیستم های ساده/کم هزینه مکانیکی مناسب تر است.

| ویژگی | شیر پنوماتیک | شیر برقی (الکتریکی) | شیر مکانیکی |

|---|---|---|---|

| نیروی محرکه | وای فشرده (۴-۲۰ psi) | موتور الکتریکی | دستی/فنر/دیافراگم |

| سرعت عمل | بسیار سریع (کمتر از ۱ثانیه) | متوسط (۲-۱۰ ثانیه) | آهسته (وابسته به اپراتور) |

| دقت کنترل | خوب (±۲٪) | عالی (±۰.۵٪) | ضعیف (±۵٪) |

| هزینه | متوسط | بالا | پایین |

| مصرف انرژی | نیاز به کمپرسور هوا | مصرف برق مستقیم | بدون نیاز به انرژی |

| کاربردها | صنایع نفت و گاز، شیمیایی | سیستم های دقیق (HVAC، دارویی) | خطوط ساده آب و گاز |

| مزیت کلیدی | ایمن در محیط انفجاری | یکپارچه با سیستم های دیجیتال | سادگی و قیمت پایین |

| معایب | نیاز به تاسیسات هوای فشرده | قیمت بالا، حساس به نوسان برق | کنترل غیردقیق |

مهم ترین نکات برای نگهداری شير كنترل در محیط های مرطوب

برای جلوگیری از خرابی شیرهای کنترل در محیط های مرطوب، این 7 اقدام اساسی را انجام دهید:

- انتخاب مواد و پوشش مناسب: برای محیط های مرطوب، شیرهای ساخته شده از استنلس استیل ۳۱۶ یا آلیاژهای نیکل با پوشش اپوکسی بهترین گزینه هستند. آببندهای Viton یا EPDM نیز در برابر رطوبت و رشد قارچ مقاومت بالایی دارند.

- محافظت از سیستم های الکتریکی و پنوماتیک: عملگرهای الکتریکی باید دارای استاندارد IP67/IP68 باشند و برای سیستم های پنوماتیک حتماً از درایر هوا استفاده شود. این کار از تشکیل میعان در سیستم جلوگیری می کند.

- نگهداری پیشگیرانه: روانکاری منظم با گریس سیلیکونی و بازرسی سه ماهه برای بررسی علائم خوردگی ضروری است. نصب شیر در محل دارای تهویه یا استفاده از کاورهای محافظ در فضای باز نیز توصیه می شود.

- کنترل شرایط محیطی: استفاده از عایق حرارتی برای جلوگیری از میعان و قرار دادن مواد جاذب رطوبت مانند سیلیکاژل در محفظه شیر، به ویژه برای تجهیزات الکترونیکی، از روش های مؤثر است.

- ملاحظات خاص برای محیط های خورنده: در مناطق ساحلی یا محیط های با رطوبت نمکی، شیرهای با گواهی ASTM B117 که مقاومت ویژه در برابر آب شور دارند، باید انتخاب شوند. این شیرها معمولاً دارای پوشش های اضافی ضدخوردگی هستند.

راهنمای انتخاب متریال و جنس مناسب کنترل ولو

📢 اگر بودجه محدودی دارید، برای آب و هوای معمولی، برنجی + EPDM کافی است. اگر دمای بالا دارید، فولاد کربنی WCB + آب بند گرافیتی بهترین گزینه است. و برای سیال اسیدی یا قلیایی نیز استنلس استیل 316 یا تفلون انتخاب کنید.

| سیال/شرایط | جنس بدنه پیشنهادی | آببند (Seal) مناسب | نکات کلیدی |

|---|---|---|---|

| آب معمولی | برنجی یا چدن | EPDM یا NBR | قیمت اقتصادی |

| بخار داغ | فولاد کربنی WCB | گرافیت + استنلس | تحمل دمای تا 425°C |

| مواد شیمیایی خورنده | استنلس استیل 316 | Viton یا PTFE | مقاوم در برابر اسیدها |

| نفت و گاز | فولاد آلیاژی | فلزی + گرافیت | ضد انفجار (API 6D) |

| محیط دریایی | استنلس استیل 316L | Hastelloy | مقاومت در برابر آب شور |